电泳涂漆工艺是在电场的作用下,

铝型材阳极氧化膜的表面上沉积一层有机

涂料膜,经高温

固化成型。电泳涂漆

型材表面光洁度高,色彩柔和典雅,并且突出了

金属的质感。表面覆盖的一层

漆膜晶莹剔透,不仅能抵抗水、泥、

砂浆和酸雨的浸蚀,而且对于异形型材也有很好的

涂装效果,这是其他处理方法不能相比的。日本90%的

铝型材都经过电泳涂漆处理。近些年,随着涂漆工艺中反渗透技术的成熟与应用,

电泳漆液的回收率高达100%,实现了无污染生产,生产成本大幅下降,为电泳涂漆工艺的推广使用奠定了坚实的基础。

1 电泳涂漆工艺原理

电泳涂漆分为阳极电泳和

阴极电泳,根据

基体材料的种类或涂装的目的来选择使用电泳涂漆的类型。

阴极电泳工艺一般是采用聚胺酯涂料对首饰表面进行涂覆处理。阳极电泳工艺中,第一代涂料为

环氧树脂涂料,现在主要用于汽车底盘的

表面处理;第二代为

丙烯酸涂料,用于铝型材的表面处理。丙烯酸分子式为CH2CHCOOH,聚合成的

丙烯酸树脂为一团乱麻,其中最外的羧基有70%被氨基所取代,因其

树脂中存在—COONHR,使树脂具有水溶性,

氨基树脂在高温下进行交联固化反应。涂料分子的

均匀性对工艺操作有很大影响,一般来说,乳化越好,分子越均匀。

铝合金电泳涂漆工艺的原理是

基材表面经

阳极氧化处理后,形成由Al12O3,与A12(SO4)3,所构成的多孔性蜂巢式的

保护层。在直流电压作用下,铝

合金作为阳极,电流通过

氧化膜微孔电解水,产生H+和O2,同时,

电泳涂料液在电场作用下,向阳极被涂物移动,与H’反应并沉积于被涂物上。在电场的作用下,膜中的水分子渗透析出,最终膜中水分含量低至2%~5%。经过

烘烤产生交联反应

硬化。电泳涂漆起到封闭多孔质

氧化膜的作用。

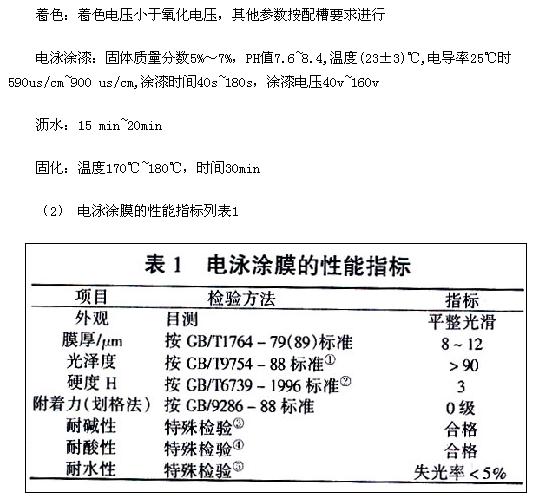

3 电泳涂漆工艺装备

(1)电泳电源:对于电泳电源的要求主要是纹波因素,国家标准规定,纹波系数必须小于6%。因为电压不稳会产生针孔、橘皮、失光等一系列缺陷。

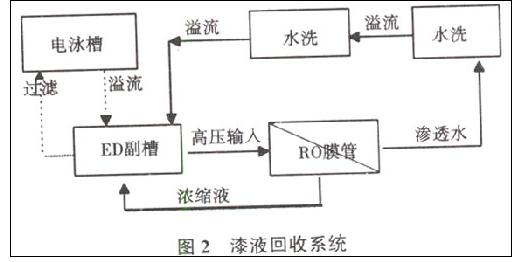

(2)回收系统:对水洗槽中的漆液进行回收,实现无污染生产。关键部件有高压泵、RO膜等,是由电泳槽、电泳副槽、电泳后的两道水洗槽及回收膜管组成的封闭式回收系统。该系统的优势在于进入膜管的槽液成分稳定,对膜管有保护作用,在进行漆液回收时达到各槽的动态流量平衡,如图2所示。

RO膜管采用高压反渗透技术,不断地从输入液中渗透出水,好的膜管产水量大,水质清彻。也有厂家采用海水淡化替代,当产量大或生产钛金黄色型材时,膜管易堵塞,而且出水质量差,漆液回收率提不上去。高压泵应选用专业厂家的产品,稳定的进水压力是膜管运行正常的必要条件。

(3)电泳精制系统:由阴塔和阳塔组成,阳树脂为大孔弱酸性树脂,阴树脂为强碱性树脂或大孔弱碱性树脂、利用树脂对杂质阴、阳离子进行交换生成H+和OH-,起到净化漆液的作用。好的树脂与生产出好的产品有着密切的关系,因此要注意树脂牌号的选择。

(4)循环过滤系统:由于生产时电泳槽产生大量的热量,必须及时进行

热交换来保持槽液温度的恒定,循环速度应能使产生的热量充分交换。一般来说循环速度为4次/h~6次/h。同时循环过滤系统具有排除悬浮杂质和

气泡的作用。

(5)极罩:消解电解反应产生的大量气泡,减少型材花斑缺陷。并且极罩内渗入槽液后可以隔开极板与型材,避免产生电击伤。

4 生产实践中的问题及对策

电泳涂漆会使型材上任何较微小的表面缺陷在亮漆下暴露无遗,而且无法利用

生产线上的工艺槽进行返工。电泳型材的生产流程较长,流水作业连贯性强,往往是同一类缺陷在一个时间段所生产的 产品中都存在,每一个工艺阶段产生的缺陷到固化处理后会有一个突然的暴露,导致电泳型材的成品率比普通氧化型材的低。生产中常见缺陷的原因及对策如下:

(1)橘皮和痱泡等比较突出的漆膜缺陷

产生的原因是电沉积不均匀,因此要有针对性地分析加快电沉积速度的因素,如槽温、

电导率、涂漆电压等。这些因素加速了带电粒子的泳动,一旦波动至临界值,将加大产生缺陷的几率,尤其是槽温 大于25℃时,产生这类缺陷的几率是63.7%。因此工艺参数应尽量保持稳定。

(2)漆膜表面有夹杂物

不同的原因导致聚集夹杂物的部位不同。如果是一挂型材的上部夹杂物明显,一般是由于水洗槽中的杂质颗粒较多引起的。这是因为氧化膜带正电荷,而水中的颗粒带负电荷,一旦吸附则不易除去。 如夹杂物在一挂型材的外侧,一般是电泳后的型材暴露在不清洁的空气中所致。当进行至电泳后沥水阶段时,由于漆膜有一定

黏度,当空气中粉尘较多,很容易粘附在漆膜上。当然使用未清理干净的烘炉时,或烘炉的滤网有破损也会产生这类缺陷。如果从烘炉中出来的第一批型材漆膜不洁净,而后又正常了,可以肯定这是因为烘炉清扫工序没有保证质量。

(3)常出现的花斑缺陷

产生花斑的原因有:型材上架方式不对,或者在氧化、电解着色、电泳涂漆时型材表面有气泡无法排出。对策是:上挂时型材的装饰面向上向外,无沟边的光滑面向下,同时型材上挂的角度要适宜;型材大角度斜进斜出工艺槽,进入附加电流的工艺槽后需缓慢晃动型材以驱赶气泡,并在通电前适当的浸泡,以便气泡有逃逸的时间:

(4)成品表面混浊不透彻。

这时要仔细观察混浊面是氧化膜还是漆膜。正常生产工艺条件下,铝型材的氧化膜是透明的。氧化前的型材表面不清洁或氧化工艺参数偏向临界值时,如Al3广浓度超过20g/L,氧化电流

密度超过180

A/m2,型材氧化时

表面温度等因素,都会导致氧化膜状况恶化,造成成品表面混浊。产生漆膜混浊的主要原因是热水洗工艺,包括温度不够、时间不够、热水质量发生问题。当氧化膜厚度大于20um仍按常规热水洗工艺进行时也会产生漆膜混浊的现象。其原因是氧化膜清洗不彻底,导致氧化膜所含杂质参与形成漆膜。

(5)在

干燥环境生产电泳料容易产生干燥痕

对此类缺陷比较一致的说法是进入电泳槽前型材表面水膜不均匀造成的。据悉,日本普遍采取型材表面晾干以后再进行电泳工艺,可以杜绝水痕的产生。我们的做法一是将型材热水洗后充分

冷却, 再进人电泳前的纯水槽;再是及时更换一定量的纯水,保证纯水槽温与室温一致;三是将型材快速从纯水槽转移至电泳槽。操作人员动作协调是可以避免这类缺陷出现的。

(6)成品型材漆膜不够光泽或发黏

此时检测其

硬度一般也是不够的,需要检查烘炉的状况。如果烘炉电流和电压没有异常变化,而达到恒温点的时间变长,一般是由于烘炉的热循环不均匀造成的,重新调整各个

通风窗口即可。

(7)型材发生电击伤

如果击伤切口有电泳漆,则是氧化工序出的问题,或者是由于电泳极板的极罩松落,或者电泳槽底部有落下的型材,以及操作不当导致型材与极板接触操作人员设置的电泳电压过大等因素都可能造成这类缺陷。

(8)

导电梁清洗的操作有可能影响产品的质量

做电泳料的阳极导电梁必须经过清洗,抹干水后进入电泳工序,否则会产生下列问题:①水珠落赊覆好的漆膜上,导致局部漆膜发花;②清洗不彻底,导电梁接触化学物质后其被

腐蚀的表面经烘烤产生粉状物落下,会污染漆膜。

(9)电泳工艺槽的维护相当重要

掉落人槽中的型材要及时打捞,否则由于在槽冲浸泡,型材表面的漆膜

脱落产生“死漆”。“死漆”常悬浮在槽液体中,由于细小不易打捞。“死漆”附到型材表面会形成局部凝块,常造成整挂型材报废。

(10)在下挂和包装工序漆膜划伤、擦伤

型材下挂过程中堆积,导致漆膜相互摩擦造成擦伤;或者摆放时端头不齐,相互划伤。该工序中的任何不规范动作,对于漆膜的装饰作用都是有害的。漆膜具有毛细孔的特性,具有渗透功能,当用热塑包装由于

密封较好,水分不易排出,会发生漆膜与基材之间存在水珠的现象,虽然不影响型材的使用,但向客户解释时显得很勉强,所以最好避免使用热塑包装。

5 生产过程中的管理

经统计,银白色电泳涂漆型材的合格率较好水平是96%。其废品中,基材表面有划伤等缺陷的约占43.3%,由于氧化膜过厚及氧化表面混浊的约占12.5%,漆膜有夹杂物的占15.7%,漆面划伤的约占15.6%,其他缺陷的占12.9%。

以生产难度最小的银白电泳涂漆型材为例,我们认为建立合理的工序控制点是提高电泳合格率的有效途径。以下为控制点的建立模式:

(1)设立基材上架工序控制点,目的是检查基材表面是否有明显的划伤等缺陷。控制要点:确定基材上架方向与支数,减少由于基材质量问题而出现电泳废品,以及防止花斑的产生。

(2)阳极氧化工序控制点,目的是减少型材氧化表面的缺陷。控制要素:①检查前处理的效果,此时型材表面必须光洁无灰;②型材氧化后的氧化膜必须是透明的。

(3)进入电泳槽前的处理料表面清洁无杂质,电泳槽液清洁无絮状物,生产着色料时要严格检查色泽量是否匹配,减少漆面的质量缺陷。

(4)槽况工艺控制点:在工艺上强调槽液状况稳定(包括各成分浓度、槽液温度),水洗槽的水质合格,生产线—亡无粉尘和酸碱雾。

6 结束语

电泳涂漆型材是高档

装饰材料,它为生产厂家带来可观的经济效益,同时其技术含量和生产难度也大大超过普通型材的,只有认识到这一点,并客观地分析问题,解决问题,最后落实到实际工作中,才能有效地提高电泳型材的合格率。

与【】相关热点资讯:

【了解更多 “” 相关信息请访问

型材专区 】