|

| | 随着我国经济腾飞,铝合金门窗行业的不断发展,门窗产品日新月异,功能要求越来越高。铝合金型材作为铝门窗产品的主要材料,其几何尺寸精度要求也越来越严格。在日常门窗设计过程中,往往强调型材生产的精度,而忽视了型材设计及门窗加工工艺调整对门窗型材配合的影响。 |

|

|

随着我国经济腾飞,铝合金门窗行业的不断发展,门窗产品日新月异,功能要求越来越高。铝合金型材作为铝门窗产品的主要材料,其几何尺寸精度要求也越来越严格。在日常门窗设计过程中,往往强调型材生产的精度,而忽视了型材设计及门窗加工工艺调整对门窗型材配合的影响。

下面针对铝合金角码及压线在门窗制作中的配合问题进行浅析。

一、 角码与型材内腔的配合问题

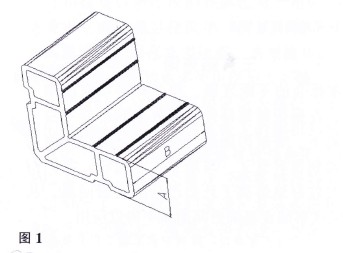

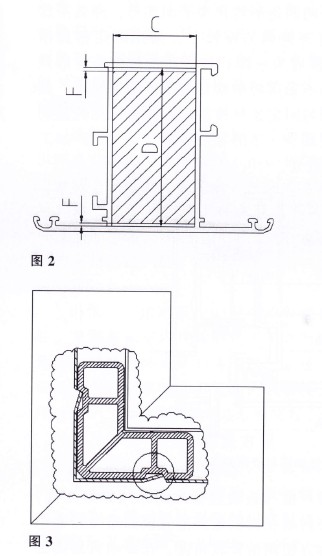

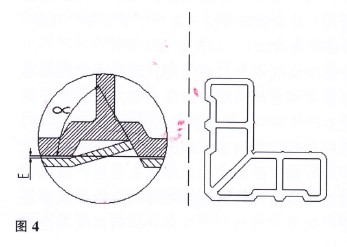

目前,我国铝合金门(词条“铝合金门”由行业大百科提供)窗带腔框、扇型材45°角连接时多数采用组角方式(也叫角码组装),即组角机挤破铝型材底面使之与角码凹槽相结合的方式。组角工艺对角码厚度(如图1所示A尺寸)、角码纵向尺寸(如图1所示B尺寸)、型腔横向尺寸(如图2所示C尺寸)及型腔纵向尺寸(如图2所示D尺寸)有严格要求。在保证角码强度及组角工艺合理性的前提下,往往决定框扇组装后拼角平整度的是角码与型材内腔的横向装配间隙(如图3所示E尺寸)和纵向装配间隙(如图2所示F尺寸)及角码设计的合理性。具体分析如下:

1、角码与型材内腔的横向装配间隙

(1)组角质量的好坏是由多方面因素共同决定的,如型材的结构设计、型材的挤出精度、型材的后加工精度及组角工艺合理性等。组角时,组角刀以角码凹槽的角度为入刀角度,以适度的压力对型腔壁厚进行撞击,使之破坏后k进角码凹槽中并咬紧。目前,市场上大部分角码与型材内腔的装配间隙为0.1~0.3mm,要求角码插进型材内腔后一点都不能松动,其实这是对组角工艺的一种误解。在相同的技术条件下,只要横向装配间隙(E)控制在合理范围内,均能保证组角的可靠性、稳定性:

(2)配合间隙过小增加了型材挤压的难度。

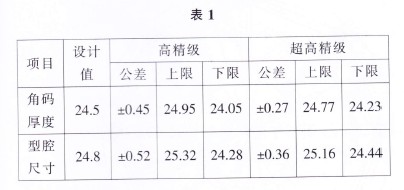

型材挤压属于热加工,对于一些尺寸较大的角码或型材内腔,把装配间隙控制在0.1~0.3mm是非常困难的。根据国家标准《铝合金建筑型材》GB5237-2008要求,如图1、图2所示的常规角码厚度尺寸A及型材内腔尺寸C的公差范围如下表1。从表中数据可知q即使公差要求按超高精级控制,也难以保证0.1~0.3mm的配合间隙要求。

(3)组角过程中,我们必须在连接处及角码和型材的间隙处填充组角胶,适当的配合间隙有利于组角胶在型腔内流动,保证填充的效果,不仅可以很好地解决密封问题,更有利于提高连接的可靠性。相反,如果配合间隙过小,组角胶根本无法在型腔内流动,无法将角码与型腔间的间隙填充,只能在对接面处产生作用,密封性及连接强度均无法保证。

2.角码与型材内腔的纵向装配间隙

角码与型腔的纵向装配间隙(F)在保证组角可靠性上起着非常重要的作用。合适的间隙不仅有利于角码插入型腔内,又可防止角码在型腔内发生纵向移动而影响组角的质量。在日常门窗加工过程中,企业往往忽略了对此间隙进行有效的控制,装配间隙过大严重影响组角的质量。为此,

建议通过提高角码的后加工精度,保证角码与型

腔的纵向装配间隙不大于0.2mm。

3.角码设计的合理性

角码设计是否合理,直接影响组角的质量。在角码设计过程中,我们除了要保证角码与型腔的装配问隙,还必须特别注意角码凹槽的细化设计。

(1)凹槽斜边的角度(如图3所示的∝角),

由于角码设汁长期缺乏规范性管理,现时市场上使用的角码形式多种多样,所采用的∝角也各不相同,通常在40°~60°之间,以45°和60°为多。∝角决定了组角刀的入刀角度,如果角度不合适,将影响组角的稳定性,甚至无法组角。为了保证组角的可操作性及可靠性,建议将角码的∝角统一设计为60°。

(2)建议采用双凹槽设计,如图4所示。双凹槽角码采用前后双刀同时组角,有利于提高组角的可靠性及稳定性,特别适用于尺寸规格大、承重大的窗框或窗扇组角。

二、压线配合问题

在铝合金门窗的日常生产过程中,经常令门窗加工企业头痛的就是压线的装配问题。部分压线装配时而松时而紧,在生产过程中难以控制,究其根源在于:

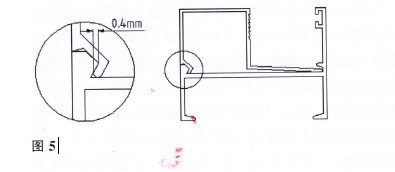

1。压线自身设计问题现时常规压线的装配如图5所示,由于压线设计为“几”形状,两卡脚尺寸跨度大,导致压线在生产过程中容易出现变形,装配尺寸难以控制;同时,压线设计的卡紧量有限,通常只有0.4mm左右,容易弹出。

2.压线型材的加工精度问题

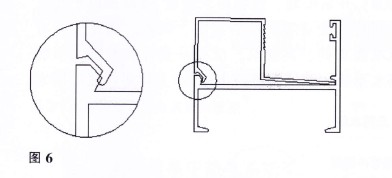

型材挤压属于热加工,压线型材为易变形型材,根据国家标准《铝合金建筑型材》GB5237-2008要求,如图5所示的装配尺寸允许偏差为±0。66mm(高精级),即使所有尺寸控制在公差范围内,也难以保证压线的装配。当压线收口时,压线容易松动i无法卡紧玻璃;当压线张口时,由于压线弹性大、卡紧量小,压线容易白行弹出,如图6所示。

3、表面处理(词条“表面处理”由行业大百科提供)对压线装配的影响

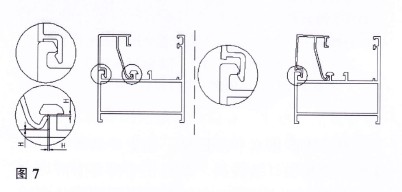

现时铝型材最常用的表面处理方式为阳极氧化、电泳涂漆、粉末喷涂、氟碳喷漆。不同的表面处理方式对压线装配的影响各有不同,其中粉末喷涂影响最大(囚为粉未喷涂容易在压线卡位产生积粉),因此需根据不同的表面处理方式来预留装配间隙(如图7所示H尺寸)。阳极氧化及电泳涂漆装配间隙小,粉末喷涂及氟碳喷漆装配间隙大。在实际生产及运用过程中,我们总结出如图7

所示压线配合形式,相对较好地减少了压线的配合问题,现提供给大家参考。

(1)卡脚位预留凹槽,能有效地防止压线进行粉末喷涂处理时产生积粉,有利于压线的装配:

(2)压线的装配间隙(H)一般按0.2mm设计(基材),使用者根据不同表面处理涂层厚度对压线装配的影响,对装配间隙作适量的调整。

综上所述,合理的型材设计及门窗加工T艺。可以有效地减少铝合金角码及压线在门窗制作中的配合问题。

(作者单位:建筑门窗配套件委员会专家组、广东坚美铝型材厂有限公司)

|

|

|

|

|