因此,通过红外光谱可以定性检测出硅酮密封胶中是否含有白油成分。

二甲基硅油是不作为原料添加到丁基密封胶中,但是在中空玻璃失效案例的流油物中却检测出含有二甲基硅油。增塑剂二甲基硅油的沸点非常高,而且具有良好的化学稳定性,在硅酮结构密封胶工程使用过程中是不会自动挥发或渗出的。所以,用二甲基硅油作增塑剂的硅酮结构密封胶与丁基密封胶接触时,一方面二甲基硅油不会溶解丁基密封胶,另一方面二甲基硅油也不会自动进入到丁基密封胶的流油物中。这必然是有其它物质溶解丁基密封胶。

通过红外光谱分析得知边框密封胶含有的白油等劣质增塑剂。白油对丁基密封胶有很强的溶解能力,且属于易挥发物质。白油向内渗入,就会污染硅酮结构密封胶,再进一步渗入到丁基密封胶中,把丁基密封胶溶解掉从而发生流油现象。而白油在渗出的过程中也把二甲基硅油一起带出来,一起出现在丁基密封胶的流油物中。然后白油挥发掉,而二甲基硅油保留在流油物中,结果造成在流油物中只检测出丁基密封胶和二甲基硅油的成分,而没有检测出含有白油成分。这就与流油物的红外光谱检测得到的结果是一致的。

因此,造成本工程案例中丁基密封胶被溶解,甚至出现流油的现象就是由于其接触到白油等劣质增塑剂引起的。

2.2.2 工程案例中硅酮密封胶的热失重分析

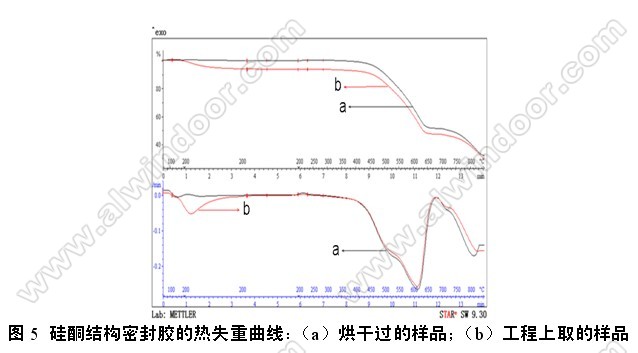

图5为从失败工程案例中取到的硅酮结构密封胶的热失重曲线。其中曲线a为在工程上所取的硅酮结构密封胶在90℃高温烘箱中烘干2天后的热失重曲线,曲线b为工程上所取得的硅酮结构密封胶直接做的热失重曲线。从曲线a可以看出在低温区200℃附近硅酮结构密封胶经过烘干之后没有质量损失,在大约400℃附近开始出现质量损失,为

硅橡胶开始分解。而曲线b在升温至200℃附近时出现热失重,在恒温过程中,失重速率逐渐变大,然后变小,直至质量不再随时间的增加而变化,出现热失重平台;在温度达到400℃时又出现热失重,此时为硅酮结构密封胶中的硅橡胶失重。从曲线对比图上可以看出,从失败工程上取得的硅酮结构密封胶中含有低沸点物质,这造成它在温度达到200℃时就开始出现质量损失。经过高温处理后,硅酮结构密封胶中的低沸点物质非常容易地挥发掉,因此曲线a在低温区是没有质量损失的。

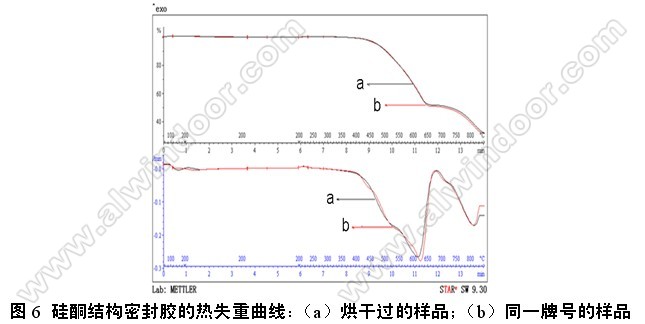

图6中曲线a为失败工程案例取到的硅酮结构密封胶烘干后的热失重曲线,曲线b为该公司生产的同一牌号的硅酮结构密封胶的热失重曲线。从热失重曲线上可以看到,曲线a与曲线b在低温区都没有质量损失,说明二者都不含有低沸点的物质,且二者之间的热失重曲线重合在一起,说明二者为同一牌号的样品,在工程使用过程中没有发生调换硅酮结构密封胶的现象。从图6中可以看到,国内某公司生产的硅酮结构密封胶不含低沸点物质——白油等劣质增塑剂。

结合图5和图6的热失重曲线,可以得到,国内某公司生产的硅酮结构密封胶中不含白油,在工程使用过程中也没有发生调换硅酮结构密封胶的现象,但是却在工程上使用一年后,在热失重曲线检测中却发现了里面含有低沸点物质——白油等劣质增塑剂,这白油必然是从其它地方渗入到硅酮结构密封胶中的。

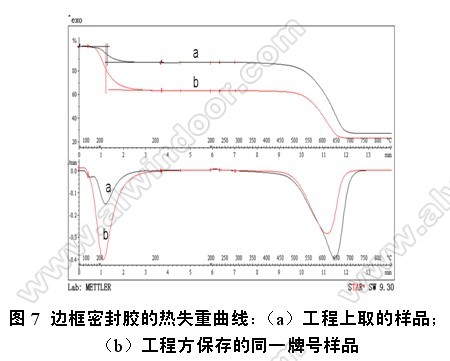

图7为某失败工程案例上边框密封胶的热失重曲线。曲线a为从失败工程上直接取的边框密封胶测得的热失重曲线,曲线b为工程方保存的同一牌号的边框密封胶的热失重曲线。从曲线a上可以看出,在工程上使用一年后的边框密封胶在温度达到200℃时开始出现质量损失,随着时间的延长,再经过约2分钟之后里面的低沸点物质挥发完全,不再有质量损失,开始出现热失重平台。经过计算,在工程上使用一年后边框密封胶中白油的含量为13.4%。曲线b为工程方保存的同一牌号样品的热失重曲线,其在低温区的质量损失与曲线a非常类似,在相同的温度和时间下,质量损失的速率更大,说明里面含有白油物质的质量百分含量更多。从曲线上可以得到其白油的质量百分含量达到了37.1%。从二者热失重曲线的对比图上说明边框密封胶中含有的白油在工程上使用一段时间后就挥发或者渗透走了。

此项工程中最大的特点是:不含白油的硅酮结构密封胶在工程上使用一年后却被检测出含有白油。从上述实验及分析结果得到:边框密封胶,也就是耐候密封胶,如果含有白油,其向内渗入,一方面使不含白油的硅酮结构密封胶被污染含有白油,另一方面使丁基密封胶被溶解,产生流油现象。同样会造成中空玻璃失效。因此,硅酮耐候密封胶中同样不能掺有白油。

因此,通过热失重分析可以定量检测出硅酮密封胶中掺有白油含量的多少,并且还可以检测出硅酮密封胶在工程使用前后是否发生换胶现象。

2.3 不同白油含量对硅酮密封胶老化后拉伸粘接强度的影响

图8为不同的白油含量对硅酮密封胶在标准状况和在水-紫外线辐照后的拉伸粘接强度影响的对比图。曲线a为标准状况下测得的拉伸粘接强度,当白油含量不大于4%时,对硅酮密封胶的拉伸

粘结强度影响不是很大;当白油含量不小于6%时,白油的加入略微降低硅酮结构密封胶的拉伸粘结强度。当硅酮结构密封胶经过水-紫外线辐照老化后,拉伸粘结强度降低。不含白油的硅酮密封胶的拉伸粘结强度从初始的1.16MPa降低到1.05MPa,降低了9.5%;当白油含量为4%的硅酮密封胶老化后,拉伸粘结强度从标准状况时的1.16MPa降低到0.89MPa,降低了23.3%;白油含量为10%的硅酮密封胶,拉伸粘结强度从标准状况时的1.07MPa降低到0.79MPa,降低了26.2%。

从实验结果分析可以得到,含有白油的硅酮密封胶老化后,随着白油含量的增加,拉伸粘结强度急剧降低。但是,老化后的拉伸粘结强度数值还是符合国家标准要求的,而国家标准中没有检测硅酮密封胶中是否含有白油这一项目,这就为使用白油代替二甲基硅油提供了可能性。而且国家标准没有用力学性能的衰减率来评价硅酮密封胶老化后力学性能的变化,也就是没有合理地评价硅酮密封胶的使用寿命问题。因此,需要提高国家标准来控制此方面的检测。

2.4 不同白油含量对硅酮密封胶老化前后硬度的影响

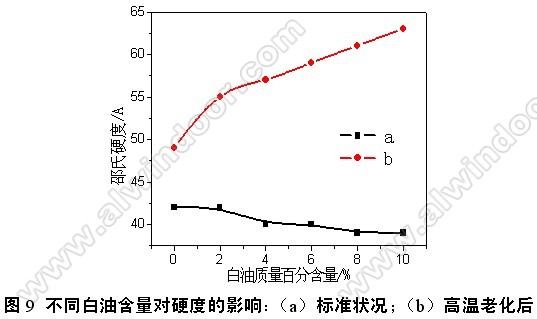

图9为不同的白油含量对硅酮密封胶在标准状况下以及高温老化后

邵氏硬度的影响。其中曲线a为标准状况下硅酮密封胶随着白油含量的增加邵氏硬度的变化曲线。在白油含量低于2%时,硅酮密封胶的硬度基本上变化不大;随着白油含量的增加,硬度略微降低。经过90℃高温老化后,硅酮密封胶的硬度变大,如曲线b所示。不含白油的硅酮密封胶邵氏硬度从标准状况时的42升高到49;当白油含量为2%时,老化后邵氏硬度从标准状况时的42急剧增加到55,此后随着白油含量的增加,硬度基本上呈线性关系升高;当白油含量达到10%时,邵氏硬度达到了63。这说明白油加入后会急剧增加硅酮密封胶老化后的邵氏硬度。

上一页1234下一页

上一页1234下一页