1 前言

铝型材因具有质量轻、比强度(词条“强度”由行业大百科提供)高、蕴藏量大、外形美观、耐腐蚀性、耐候性好等特点,被建筑、交通、航天、通讯设备、运动器械、家居装饰等行业广泛采用。同时铝合金(词条“铝合金”由行业大百科提供)产业是世界各国的重点发展领域,其发展速度仅次于钢铁且远高于其他金属材料。铝型材(词条“型材”由行业大百科提供)制品质量的高低取决于挤压设备、挤压模具的质量。模具设计制造作为铝型材生产的重要环节,它的优劣直接影响挤压型材的性能、外观甚至生产的成败。然而,传统的挤压模具设计主要依靠经验和类比设计的方法,其参数的采用往往与模具设计者的工作经验以及技术水平密切关联。同时,铝型材截面(词条“截面”由行业大百科提供)复杂多样,难以保证设计的模具能均匀挤出坯料。往往生产出来的坯料出现扭曲、波浪、裂纹等现象,导致模具反复返工,试模。传统设计流程一般按照“设计、制造、试模、反复修模、改模、调整挤压工艺参数”的流程重复进行才能达到理想的效果。这样不仅严重影响了生产效率,而且会造成人员、物料的大量浪费。

计算机技术的应用,可有效减少试模次数,缩短设计开发周期。随着有限元数值模拟技术在挤压铝型材制造的应用,将把挤压模具的设计制造领进了一个新的发展阶段。这种基于有限元模拟技术的基础上的技术,具有多方面的优势:在模具初始设计后,可以在计算机上进行仿真试模代替现实试模,降低模具设计开发成本;大幅度缩短设计开发周期;为设计人员提供可靠的数据结果,给设计者优化设计模具提供系统的数据依据;更有利于设计知识的积累。近年来,许多国家都对铝型材挤压力学理论和数值模拟技术进行了研究,在设计模具提供科学性依据和指导模具生产方面,取得了一定的成果。

2 国内外挤压模具仿真模拟的情况

对铝型材挤压进行仿真模拟,可以预先得出挤压模具实际挤压过程中出现的问题,及早优化设计挤压模具结构,调整有关工艺参数等解决方案。国内外学者都在此方面做了很多研究,取得了显著的成果。韩国学者HyunWooShin等早在1993年对非轴对称挤压进行了有限元分析,利用二维刚塑性有限元方法结合厚板理论将三维问题进行了简化,对整个挤压过程进行了不失准确的数值模拟,同时也减少了计算量[1]。

在二次开发方面,国内的一些研究也值得关注。深圳大学的李积彬[2]用C语言编写了铝型材挤压模具参数设计的程序,以流程图的形式引导挤压模具的设计过程;以人机交互的形式实现挤压模具参数优化设计。江苏戚墅堰机车车辆工艺研究所的盛伟[3]等用Ansys软件进行金属塑性成形过程模拟软件的二次开发,并应用该软件对锻件塑性成形过程进行了模拟,为提高锻件质量、预测金属成形中的缺陷、制定合理工艺提供了理论依据。

对于变形模拟的研究,国内专家取得了不少的成果。于沪平、彭颖红[4]等在《平流分流焊合模成型过程的数值模拟》一文中采用塑性模拟软件Deform,对平面分流模具进行了仿真分析,从而得出应力(词条“应力”由行业大百科提供)、温度和流速的分布和变化。刘汉武、于桦[5]等在《铝型材挤压分流组合模有限元分析和计算》中利用Ansys有限元分析软件进行有限元分析计算,得出原模具设计中不易发现的结构缺陷。

近年来,越来越多企业投身于挤压模具数字模拟技术的研究应用。采用HyperXtrude等的仿真模拟软件进行模具仿真模拟。HyperXtrude作为专业的铝型材仿真软件,是Altair公司旗下Hyperworks下的一个模块。HyperXtrude能够实现铝型材挤压过程中的稳态变形分析、瞬态变形分析、压余长度预测、焊合长度预测、正反向挤压模拟、挤压模具优化等多种分析。

3 利用有限元仿真软件进行优化设计的过程

进行有限元仿真模拟是利用基于流体力学和结构力学的有限元分析软件,对设计出来的模具三维模型进行有限元分析,研究金属流动规律以及模具和挤压加工过程中各质点各时刻的应力场、应变场、流变速度场等的动态数据,而且可对挤压模具的受力和温度变化进行动态分析,由此可为挤压工艺的制定和挤压模具结构进行有效优化。以下将以HyperXtrude软件为例介绍有限元仿真软件进行优化设计的过程。

3.1 分析结果

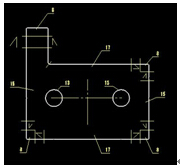

根据模具初步设计方案,模具设计二维图如图1所示,在三维建模软件Solidworks中建立三维模型。将其导入有限元分析软件HyperXtrude中,如图2所示,进行网格划分,并加入具体的挤压工艺参数:材料为6061铝合金圆棒;挤压筒直径258mm;铝锭预热温度490℃;挤压筒温度35℃;模具温度490℃;挤压机推头流速10mm/s,提交计算,可得到如下结果,结果显示:

图1 模具设计二维图

图3 型材挤出图

(2)工作带位置型材流速和变形分析:图4是工作带位置的型材流速情况。结果显示, 型材右边比左边快,且差距较大,上边比下边稍稍快。这将导致料头挤出时,分别向慢的两个方向弯曲。

图4 工作带部分材料流速分析图

(3)分流孔流速分析:如图5所示上、下两个分流孔流速较快。其中,上面分流孔流速最快,中间桥位处流速非常慢。图6所示的料头显示,上下分流孔对应的部分流速较快,两个分流孔之间的桥位流速较慢。模拟分析结构与料头结构一致。

图5 分流孔部分材料流速分析图

图6 料头示意图

(4)型材流速和实际变形分析对照:图8试模料头显示型材向左侧弯曲,其弯曲变形趋势与模拟结果图7一致。

上一页12下一页

上一页12下一页

[摘 要]点支承开孔玻璃板承受垂直于板面的均布荷载时,开孔周围分布着较大的集中应力,显著影响着玻璃板的承载性能。目前国内外对于点支承单层玻璃板孔边应力的研究较多,但关于中空玻璃板孔边应力的研究尚不多见。本文利用有限元方法求解四点支承中空

百科通用结构有限元分析系统(简称GESP2007)是内江百科科技有限公司、重庆大学和中国建筑金属结构协会在BKCADPM系列软件产品的基础上推出的又一重要软件系统。该系统基于目前最为流行的图形辅助设计软件AutoCAD进行二次开发,具有