3.1.7 可靠的连接性:聚氨脂复合材料型材有较好螺钉拔出承载力,为附框与墙体固定和门窗与墙体固定提供了可靠的连接强度,经国家建筑工程质量监督检验中心BETC-QC1-2015-00475的检测,门窗框通过自攻螺钉与聚氨脂附框进行连接,可以保证门窗承受负压4200 帕和正压5000 帕的抗风压强度;经国家建筑工程质量监督检验中心BETC-QC1-2015-00476 的检测, 门窗框通过弹簧销钉与聚氨脂附框进行连接,可以保证门窗承受负压4100 帕和正压5000 帕的抗风压强度,从而保证了门窗与附框的连接强度可以满足门窗的抗风压要求。

3.1.8 方便安装的配件系统:

3.1.8.1 在附框与墙体之间设置了楔型安装调整件,可以保证附框的安装精度和安装强度;

3.1.8.2 专用卡槽固定片和可调节式卡槽固定片,保证附框的有效固定,为附框的安装和调节提供了方便,并为不同的固定方式,提供了保证;

3.1.8.3 PVC(词条“PVC”由行业大百科提供) 组角件、钢塑复合组角件、万能组角件,为附框的组角强度提供了保证,并可为凸凹窗提供不同角度的附框组角;

3.1.8.4 弹簧销钉、弹簧卡片、转动卡块,为整窗单元安装提供了简捷的安装工艺,并有效的保证了安装强度。

3.2 聚氨酯附框的结构体系

按附框断面的宽度尺寸分为40、50、60、70、80、90、100 等系列,按附框的不同用途和功能构造又分为普通型、功能型和单元型三种附框。

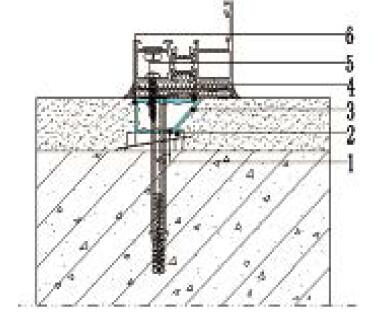

3.2.1 普通型附框:是指附框结构简单的矩型结构,其功能只起转接作用(见图5 和图6)。

图5 40B 附框安装节点

图6 60B 附框安装节点

图中1——吃灰槽:提高水泥砂浆与附框的固定强度;

2—— 外定位平面: 用于附框与建筑墙体间的定位;

3——单斜坡结构:使防水水泥砂浆很容易进入到附框与墙体之间,消灭了空洞现象,提高水泥砂浆与附框的固定强度,为建筑施工提供了方便;

4—— 内定位平面: 为门窗安装提供了定位和注密封胶;

5—— 螺钉加厚壁: 提高螺钉的承载能力和门窗的抗风压性能;

6—— 安装定位线: 附框安装位置与建筑轴线的控制定位用;

7—— 组装槽口: 为窗台板、披水板和其它门窗配件提供的安装槽口。

3.2.2 功能型附框:是指附框的结构能够满足附框与墙体联接所必备的功能要求(见图7 和图8)。

图中1——卡槽结构:为固定片提供了卡接和调整位置;2——双斜坡结构:使防水水泥砂浆很容易进入到附框与墙体之间,消灭了空洞现象,为建筑施工提供了方便,同时保证了附框的固定强度;3——上面单斜坡结构:内高外低可有效的排出渗水;4——附框与墙体之间的结构空间:通过填充闭孔的弹性保温材料,提高门窗与墙体间的保温性能,并为金属门窗因热胀冷缩提供了变形空间,而不会影响结构变形,消除了响动、脱胶、固定点松动等现象发生;5——分腔结构:使附框形成多腔体,提高其保

温性能;6——室内的凸边结构:为门窗安装提供了定位和注密封胶,并可有效的解决墙体与窗框间的通缝问题。

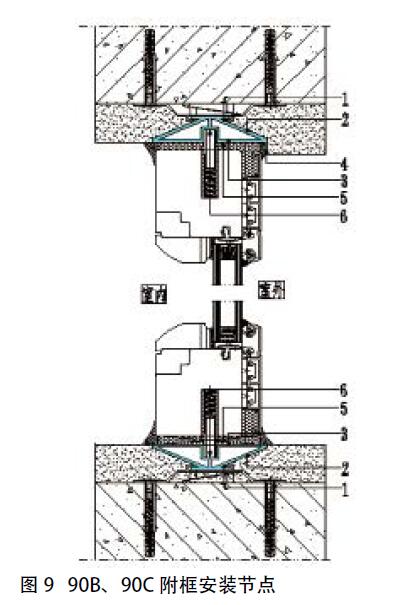

3.2.3 单元型附框:是指附框结构能够满足建筑门窗进行整窗单元安装的要求(见图9)。

1——卡槽结构:为固定片提供了卡接和调整位置;2——双斜坡结构:使防水水泥砂浆很容易进入到附框与墙体之间,消灭了空洞现象,为建筑施工提供了方便,同时保证了附框的固定强度;3——内平面结构:为门窗安装提供由室内向室外平推平面,保证销钉或弹簧卡片的入位;4——室外的凸边结构:为门窗安装提供了定位和注密封胶,并可有效的解决墙体与窗框间的通缝问题; 下面附框无此结构是保证排水腔体系的设置;5——附框与墙体之间的结构空间:通过填充闭孔的弹性保温材料,提高门窗与墙体间的保温性能,并为金属门窗因热胀冷缩提供了变形空间,而不会影响结构变形,消除了响动、脱胶、固定点松动等现象发生;6——附框内凹槽结构:提供了销钉的安装槽口,不用在附框上铣工艺孔,保证了门窗的整窗单元安装。

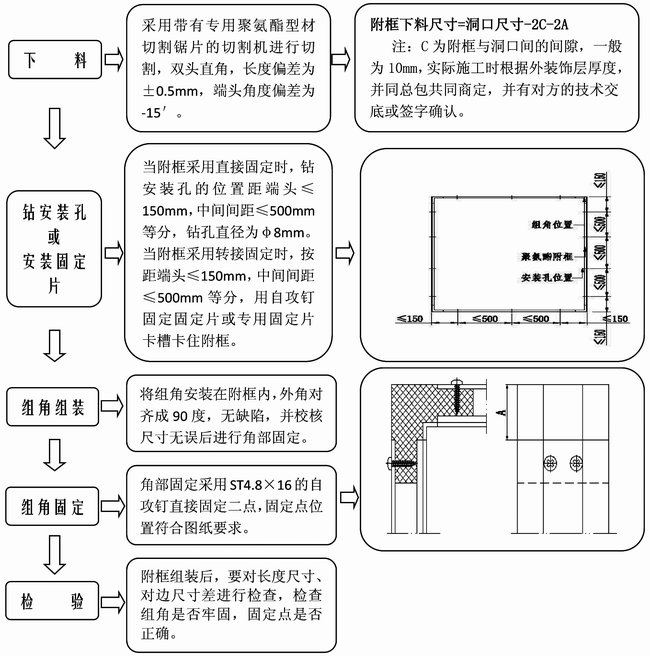

3.3 聚氨酯附框的组装工艺

3.3.1 聚氨酯附框组装工艺

3.3.2 组装时的注意事项

a 组角件是有方向性,为此不能安装反了,更不能安装不上硬安装,以免损坏附框;

b 自攻钉距边距离不要小于10mm,防止撕裂附框;

c 自攻钉应选用盘头自攻钉,最好是带垫圈式自攻钉,要先钻孔后攻钉;

d 采用专用切割锯片和钻头进行切割和钻孔,切割和钻孔时不能用力过大;

e 材料要轻拿轻放、不得踩踏。

3.4 聚氨酯附框在建筑预留洞口上的安装工艺

3.4.1 安装方式

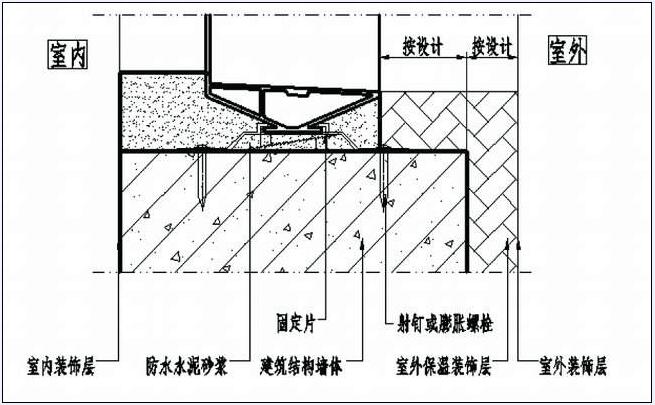

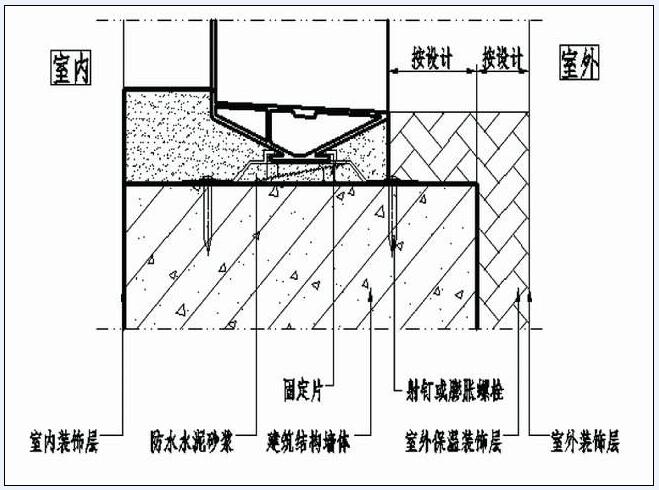

按附框与建筑墙体的固定方式可分为:直接固定式:将附框直接用金属膨胀螺栓或尼龙胀锚螺栓直接与建筑墙体进行固定的方式(见图10);

图10 直接固定式

转接固定式:将附框通过固定片将中间部分与附框进行卡接(或用自攻钉进行固定)后,再将固定片的另两端用金属膨胀螺栓或尼龙胀锚螺栓或身钉与建筑墙体进行固定的方式(见图11)。

图11 转接固定式

按附框在建筑预留的洞口安装位置可分为:结构内(见图12)、结构内外平齐(见图13)和结构外(见图14)三种。

图12 结构内

图13 结构内外平齐

图14 结构外

3.4.2 安装工艺

3.5 门窗在聚氨酯附框内的安装系统

3.5.1 安装工艺

3.5.2 直接固定式

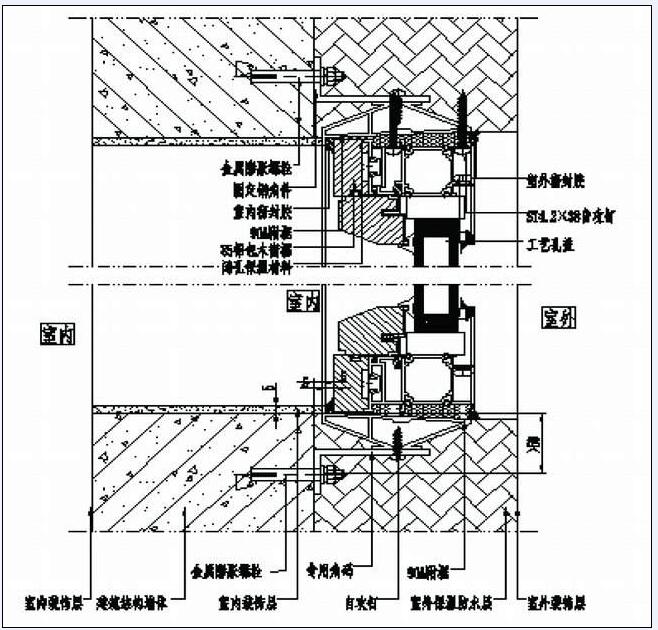

本系统应用于门窗采用先安窗框再安装玻璃的分体安装方式,窗框在附框上安装采用的是用自攻钉将窗框直接固定在附框上的安装方式(见图15- 图18)。

先将窗框从室内或室外安装在附框内,窗框与附框间下面要加硬质矩型垫片或斜型垫片,将窗框安装在指定的位置上,用自攻钉在窗框预留的安装孔内固定在附框上,同时要穿透附框的两个壁厚,在安装工艺孔上加盖工艺孔盖,工艺孔盖要用密封胶进行密封。窗框与附框间填充闭孔保温材料,室内室外注密封胶,胶高要5-8mm,并形成圆弧状,胶要连续,接缝不要在转角(词条“转角”由行业大百科提供)部和下面。

本系统固定点牢固可靠,简单易行,经济合理。

图15 铝合金窗直接固定安装节点

图 16 铝合金窗双腔直接固定安装节点

图17 塑料窗直接固定安装节点

图18 木包铝窗双腔直接固定安装节点

3.5.3 转接固定式

本系统应用木窗或铝包木窗整窗单元安装的转接固定式(见图19)。

图19 木包铝合金窗转接固定安装节点图

窗框在附框上安装,采用室内安装方式,窗框与附框间下面要加硬质矩阵型垫片,将窗框安装在指定的位置上,用自攻钉将15×60 单孔固定片一端固定在窗框的指定位置,另一端固定在在附框上,要保证其安装尺寸不大于10mm。窗框与附框间填充闭孔保温材料,室内室外注密封胶,胶高要10-15mm,并形成圆弧状,胶要连续,接缝不要在转角部和下面。

本系统固定点牢固可靠,简单易行,经济合理,但胶缝过大。

3.5.4 整窗单元安装弹簧销钉固定式本系统应用木窗或铝包木窗整窗单元安装的弹簧销钉固定式(见图20 和图21)。

图20 图21木包铝窗弹簧销钉固定安装节点

附框采用下边以有利于排水无挡边附框和另三边的可以对窗框进行限位有外挡边的附框。

窗框采用从室内向室外安装方式,在窗框指定位置将弹簧销钉安装在孔内,安装到弹簧拉环为止,拉环应水平面向室内,此时弹簧销钉的扃圆头面应与附框的沟槽平行。

窗框与附框间下面要加硬质矩型垫片,将整窗从室内向室外平推安装到位,调整附框与窗框的间隙和水平及垂直度,合格后开始弹簧销钉固定,先将拉环拉开,弹簧销钉会自动弹入到附框的沟槽内,然后用专用搬手将销钉扃圆头旋转90°,使销钉的圆弧面顶住附框沟槽内的两个侧壁,固定结束。

本系统可以有效地提高安装效率,固定点牢固可靠,并保证了整窗的质量,提高了墙体与窗框间的保温性能。

3.5.5 整窗单元安装弹簧卡片固定式

本系统应用整窗单元安装的弹簧卡片固定式(见图22)。附框采用下边以有利于排水无挡边附框和另三边的可以对窗框进行限位有外挡边的附框。

窗框采用从室内向室外安装方式,在附框上安装弹簧卡片,将弹簧卡片的U 槽卡在附框的U 槽槽口内卡住,此时弹簧卡片的前端应朝向室外。

窗框与附框间下面要加6mm 厚硬质垫片,将整窗从室内向室外平推,此时窗框压下弹簧卡片,安装到位后,弹簧卡片前端卡住窗框内槽口的内壁,与附框的挡边共同固定住窗框,调整附框与窗框的间隙和水平及垂直度,合格后整个固定结束。

窗框与附框间填充闭孔保温材料,室内室外注密封胶,胶高要5-8mm,并形成圆弧状,胶要连续,接缝不要在转角部和下面。

本系统可以有效地提高安装效率,固定点牢固可靠,并保证了整窗的质量,提高了墙体与窗框间的保温性能。

图 22 木包铝窗弹簧卡片固定安装节点

3.5.6 被动式建筑窗与附框的安装

由于门窗在建筑洞口墙体结构外进行安装,这样也相应决定了附框要安装在建筑墙体结构外的位置 。采用聚氨酯角型连接件通过金属膨胀螺栓与建筑结构进行直接固定,再将聚氨酯角型连接件与附框进行固定,窗在安装附框内,窗、附框和保温系统形成统一的保温结构体系,保证了等温线在同一位置,聚氨酯附框与保温系统的相近的线膨胀系数可以保证连接处不开裂而出现裂缝(见图23)。

图 23 木包铝窗用于被动房建筑安装节点

在固定时要注意固定点要距混凝土边缘大于50mm,防止混凝土因固定而开裂。

本体系固定方式简单易行,可适用于不同的附框的安装,也可适用窗框在附框上的不同安装方法,是完善的被动式建筑的安装系统结构。

总之、在国外对门窗的性能要求是窗安装在墙体上的整体性能,在国内现在也开始了门窗与墙体间的整体保温检验,而影响此处的最大问题就是附框,附框虽简单,但它是门窗与墙体连接的结合体和纽带,此处处理不好,保温、强度、气密、水密等性能也无法保证,为此门窗用附框势在必行,低导热系数高强度的节能附框也势在必行。

上一页12下一页

上一页12下一页