本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

摘要 铜材在建筑幕墙上使用日趋频繁。在设计、选材、加工等环节,其独特的物理特性决定了其机械力学性能、加工特性、耐候稳定性、涂料附着力等方面都有别于铝板、不锈钢板等传统的建筑外饰面金属装饰材料,必须加以深入研究并制定特定的生产加工工艺,才能保证最终呈现的幕墙产品安全可靠,美观耐久。本文以铜板幕墙工程为例,介绍幕墙铜板及铜型材的生产加工工艺。

关键词 幕墙;铜板;铜型材;着色;喷涂;检测;试验;组装;

1. 引言

铜质幕墙以其大气磅礴、金碧辉煌的高贵气质近年广泛被建筑行业推崇,越来越多应用于高档酒店、场馆、商业会所等建筑。铜板饰面所独具的自然的色彩、丰富的肌理表现力都是其他金属、石材以及各种人造板材所无法模拟的,有些铜板的饰面处理方式可以在其漫长的生命周期中的不同阶段呈现不同的色泽韵味,其高贵典雅的气质和灵动变化的活力深受建筑师的青睐。

铜质幕墙主要以铜板及铜型材呈现,但在国内,用于幕墙的铜板和型材的加工制作还没有推出相应的指导标准及规范,在基材的选择、加工成型、上色或做旧、喷涂封装、试验检验、加强加固、包装保护等整套工艺上,需要通过制作样件和样板摸索出切实可行、具有经济性和可操作性的工艺流程,为实际工程大批量生产加工铜板提供成熟经验和质量保障。

xx幕墙工程就是面临这一情况。经过建筑创意设计师和幕墙顾问、幕墙施工团队的推敲和打磨,最终确定了整个建筑外立面使用特殊效果处理的铜板这一方案。概念和可行性基本没有问题了,但近2万平米规模的昂贵铜板应用,无论对于建设、设计、施工各方都会高度重视,需要慎而又慎、不容闪失。因此,我们技术团队进行了大量的调研、论证和试制,获得了铜板幕墙的设计、制作和安装的第一手资料,为后续成功完成这一大型铜板幕墙项目奠定了坚实基础。

2. 基材的选择

用于幕墙饰面板及造型的铜材,必须有良好的强度刚度等力学性能和良好的机械加工性能,以保证达到幕墙要求;经过调研,最终确定采用1.5mm厚H62黄铜作为板材基材,用H59黄铜作为型材基材。

H59、H62黄铜具有非常好的力学性能,热态塑性(词条“塑性”由行业大百科提供)较好,冷态塑性亦佳,切削加工性好,可钎焊、焊接,适当条件下具有良好的耐蚀性。

3. 样板墙的制作

3.1 工艺流程:经过实地考察和深入研究,工艺如下

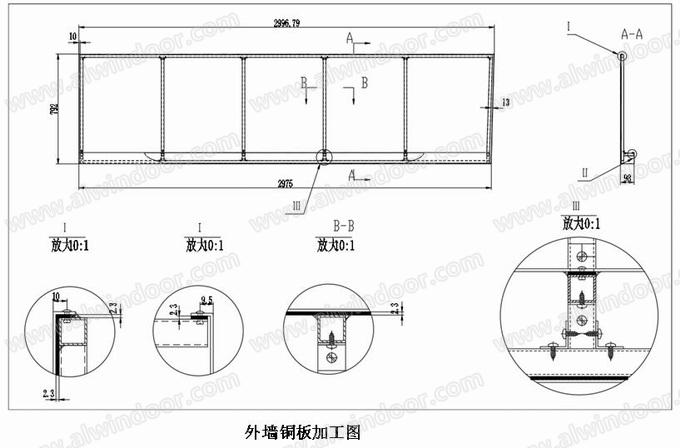

⑴ 放样下料: 放样→下料→折边成型→焊接→打磨修整→检验

⑵ 预处理:拉丝打磨→露出金属光泽→清洗→检验

⑶ 氧化着色:浸渍上色→冲洗→二次着色→定色、冲洗→风干→贴膜→检验

⑷ 表面封闭:24小时内双面粉末喷涂(无色透明)→烘干→检验

⑸ 加强筋:铝方管下料组框→3M胶带粘接→两侧打胶→成品检验

⑹ 成品包装:成品贴膜→贴标签→成品软包装→整件硬包装→入库(待发运)。

3.2 样板墙制作获得的经验:

⑴ 铜板氧化着色后必须马上贴包装膜,防止氧化做旧表面同大气接触变暗。

⑵ 铜板氧化着色后必须在24小时内实现粉末喷涂,否则一方面颜色会随着时间的推移变暗;另一方面铜板表面形成氧化膜,影响粉末喷涂的附着力。

⑶ 氧化着色受阴雨天气影响比较大,空气相对湿度大的条件下铜板氧化着色后颜色变化很快,阴雨天需停产。

4. 铜板无色粉末喷涂附着力试验

建筑师要求铜板着色后表面用无色粉末漆双面固封,使铜板与大气隔绝,防止铜板腐蚀和继续变色。但各大涂料厂商均没有铜表面喷涂(词条“表面喷涂”由行业大百科提供)经验,不出具工程质保,只出具涂料质保。

此情形要求我们尽快完成样板墙铜板的制作与喷涂,然后用大概一年的时间来观察实际涂层的可靠度。

涂层性能的实验室检测项目及检测结果如下:

检测项目、要求及试验方法

4.1涂层厚度检测:

⑴ 铜板装饰面上涂层最小局部厚度≥40μm。

⑵ 涂层厚度按GB/T4957规定的方法进行测量。

⑶ 选取不少于5个测量点测定涂层厚度,每个测量点需测量至少3个数值。

将平均值记为该点局部膜厚测量结果。

4.2干附着性检测:

⑴ 涂层的干附着性应达到0级(切割边缘完全平滑,无一格脱落(词条“脱落”由行业大百科提供))。

⑵ 按GB/T9286的规定划格,划格间距为2mm。

⑶ 将粘接力大于10N/25mm的粘胶带覆盖在划格的涂层上,压紧胶带以排去粘胶带夹杂的空气,然后以垂直于涂层表面的角度快速拉起粘胶带,按GB/T9286评级。

4.3湿附着性:

⑴ 涂层的湿附着性须达到0级(切割边缘完全平滑,无一格脱落)。

⑵ 按GB/T9286的规定划格,划格间距为2mm。

⑶ 将试件置于38℃±5℃且符合GB/T6682规定的三级水中浸泡24h,取出并擦干试样,在5min内将粘着力大于10N/25mm的粘胶带覆盖在划格的涂层上,压紧以排去粘胶带下的空气,然后以垂直于涂层表面的角度快速拉起粘胶带,按GB/T9286评级。

4.4沸水附着性:

⑴ 涂层的沸水附着性应达到0级(切割边缘完全平滑,无一格脱落)。

⑵ 按GB/T9286的规定划格,划格间距为2mm。

⑶ 将符合GB/T6682规定的三级水注入烧杯至约80mm深处,并在烧杯中放入2粒—3粒清洁的碎瓷片,在烧杯底部加热至水沸腾。

⑷ 将试样悬立于沸水中煮20min,试样应在水面10mm以下,但不能接触容器底部。在试验过程中保持水温不低于95℃,并随时向杯中补充煮沸的符合GB/T6682规定的三级水,以保持水面高度不低于80mm。

⑸ 取出并擦干试样,在5min内将粘着力大于10N/25mm的粘胶带覆盖在划格的涂层上,压紧以排去粘胶带下的空气,然后以垂直于涂层表面的角度快速拉起粘胶带,按GB/T9286评级。

4.5耐盐雾腐蚀性:

⑴ 经1000小时的乙酸盐雾试验后,目视检查试验后的涂层表面,应无起泡、脱落或其他明显变化,划线两侧单边渗透腐蚀宽度应不超过4mm。

⑵ 在试样上沿对角线划两条交叉线,深至基材,线段不贯穿试样对角,线段各端点与相应对角成等距离,然后按GB/T10125进行乙酸盐雾试验,至规定的试验时间后,目视检查涂层表面,并检查膜下单边参透的程度。

4.6耐湿热性:

⑴ 、经1000小时的湿热试验后,目视检查试验后的涂层表面,应无起泡、脱落或其他明显变化.

⑵ 按GB/T1740的规定进行试验,试验温度47℃±1℃。

4.7加速耐候性:

⑴ 经1000小时的氙灯照射人工加速老化试验后,变色程度△Ea*b≤5,光泽保持率>50%

⑵ 按GB/T1865-1997中方法1的规定进行氙灯加速耐候试验。按GB/T9754测量光泽值。按GB/T1766评定变色程度。

经实验室检测,性能和颜色无显著变化,并出具了检测报告

结论:从试验结果看,无色粉末喷涂铜板基本具备用于大气环境的可行性,附着力和耐候性(除了“耐盐雾腐蚀”项外)基本满足规范要求。

5 结构胶、耐候胶的相容性、粘接力试验

结构胶能否和H62黄铜相容并保持良好的粘接性能,是本次研究的重点。3mm甚至更薄的粘接厚度不满足幕墙规范的要求,结构胶能否在铜材应用上发挥良好的力学性能需要证实。试验室依据标准的试验程序进行了相应试验,并出具了检测报告,证明普通结构胶、耐候胶与H62黄铜基材的粘接性和相容性能良好,粘接厚度在2~3mm时仍然有正常的较好的粘接强度。

6 铜板、阳极氧化铝(词条“阳极氧化铝”由行业大百科提供)加强筋与4945型3M胶带粘接试验

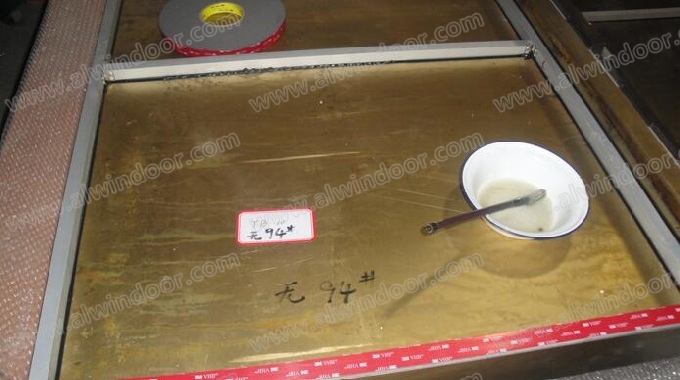

本工程室外铜板幕墙采用1.5mm厚双面喷涂铜板,背衬的20铝方管加强筋采用3M胶带粘接在铜板背面。铜板内表面也为喷涂面,为提高粘接力基底涂底涂液。

经试验室按标准程序检测,3M胶带满足粘接强度要求,且出具了检测报告。

7 耐候性试验

取粉末喷涂铜板、阳极氧化(词条“阳极氧化”由行业大百科提供)铝加强筋与4945型3M胶带的粘接,置于大气下90日(暴晒、雨水等)无粘接性能失效现象。3M胶带长130mm,宽15mm,置于大气中90日。通过试验、样板墙的制作及后期耐候性试验得知,粉末喷涂铜板、阳极氧化铝(词条“氧化铝”由行业大百科提供)加强筋与4945型3M胶带的粘接力、耐候性良好。

8 异形铜板的设计与加工工艺研究

8.1铜板折弯R角的控制

建筑效果要求铜板折弯的R角尽可能要小。

首先我们尝试了板背面刨槽后折弯,但由于铜板较薄(1.5mm),刨槽折弯后局部有开裂现象(见下图);并且刨槽折弯的内侧还得进行焊接加固,但焊接加固后铜板正表面会出现焊接变形,影响外观效果;另外后面焊接留下的焊肉影响加强筋的粘接。综上,我们决定采取不刨槽折弯。一方面我们采用最小折弯刀具和最小折弯刀座,试验得出1.5mm铜板最小R角控制在3.5~4mm;另一方面我们积极同业主、设计师沟通,解释各种利弊,同时做样件展示以证明不会影响建筑效果,最终取得各方认可。

8.2铜板的焊接打磨

我们做了三个样件,采用氩弧焊,焊丝为剪板机裁剪下来的铜丝,第一个样件为未调整的正常的铝焊接电压,电压比较大,焊接咬肉和焊接变形现象比较严重;第二、第三个样件降低了焊接电压,焊接质量较好。铜板焊接后采用手砂轮对焊缝人工打磨,效果良好。

8.3铜板的分批提料与套裁

通过考察调研,国内大的铜板生产商只能生产出最宽1015mm的铜板,可以是卷材也可以是板材。板材最多只能生产3m长。本工程所需的铜板宽度从100mm~1015mm不等,种类多达30多种,我们最终决定来料宽度为600/800/900/1000/1015五种规格。铜板展开长度3m以下的采用板材,3m以上的采用卷材。铜板分批套裁,整张铜板套裁剩下的大块余料也需要编号登记造册,后续下料时从余料清单中套裁,能用尽用。

9 其它研究

9.1大板幅铜板幕墙的设计与施工可行性研究:

部分铜板幕墙分格板宽为4.2m,东西立面为4.7m和5.4m的大板幅铜板幕墙在本工程中很多,这些超大板幅铜板给机械加工、氧化着色、粉末喷涂、粘接加强筋、运输、安装等带来麻烦。设计过程中我们采用小板块密缝插接方式得以圆满解决。

9.2铜型材与铝型材开模的配合

本工程的铜型材全部涉及到和铝型材的配合扣接问题,铜型材严格按照上述技术标准及尺寸偏差进行控制。即使这样也不能保证铜型材的精度能达到铝型材的水平。我们一方面在铝型材设计时考虑了多次折弯,使得铝型材和铜型材扣接是有较大的弹性,另一方面我们先让铜型材厂家生产出少量产品交给铝型材厂家,

铝型材厂家按照铜型材的精度进行试做和修模,最终达到良好配合的目的。

9.3货物的质量标准及验收相关技术要求:

A:力学性能、表面质量、弯曲试验等必须满足《 GB-T 2059-2008铜及铜合金带材 》

B:化学成分必须满足 《GB-T 5231-2001 加工铜及铜合金化学成分和产品形状》

C:允许偏差必须满足 《 GB-T 17793-2010 加工铜及铜合金板带材 外形尺寸及允许偏差》

D:表面质量应满足GB-T 2059-2008第3.8条的规定。

E:不同批次带材,不能有肉眼可分辨的色差。

F:铜带弯曲180°和90°的时弯曲处表面不能有肉眼可见裂纹(词条“裂纹”由行业大百科提供)。深加工后的产品折边宽度≥15mm(多种)

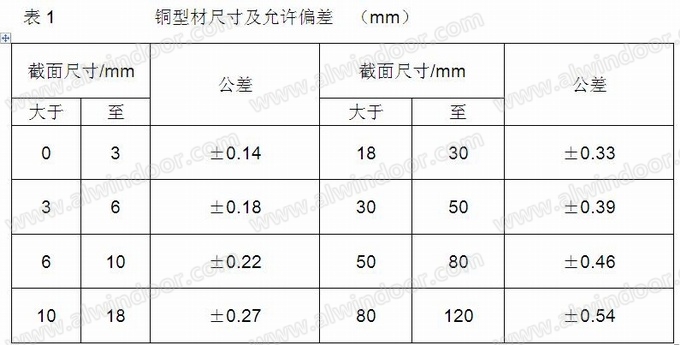

G:带材厚度按国标提供负差产品,负差值范围见上表;长度和宽度允许偏差按GB-T 17793-2010执行。

H:铜带来料后不再做开平处理,铜带外形应平直,侧边弯曲度≤2mm/m;另外铜带在平整地面上展开后,不可出现局部凹陷或肉眼可见的局部不平整。

I:带材的边部应切齐,无裂边和卷边,无飞边毛刺。

9.3.1 铜型材开模质量控制

A、H59铜型材尺寸要求:

技术要求中除图纸资料中有特殊要求,否则按表1执行

A.1 铜型材的长度尺寸按图文技术资料执行。

A.2 铜型材的弯曲度不大于1.5mm/m。

A.3 铜型材的扭拧度按5237.1-2008第4.4.3条 表11中的普通级控制。

B、铜型材表面质量要求:

不同批次铜型材,不能有肉眼可分辨的色差。

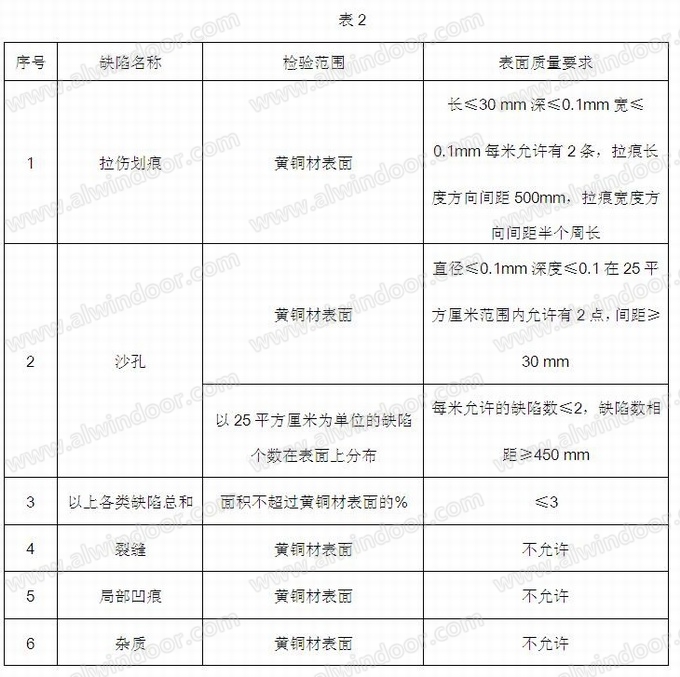

铜型材表面应无破损、凹陷、沙孔、杂质等。如果有缺陷,按表2要求检验。

注:1、铜材表面的拉伤、划痕检验,不包括车加工外圆表面的产品。

2、在抛光完工后,以目力测试检验产品表面,表面的沙孔或杂质点等缺陷影响到外观装饰性的,这样的不良产品按退货处理。

C、化学成分检验

C.1 铜型材的化学成份应符合GB/T5231-2001《加工铜及铜合金化学成分和产品形状》标准中相应牌号的规定,供货的每批产品需提供材质化验符合性报告。

D、力学性能分析

D.1 铜型材的力学性能符合以下规范要求。

GB-T 1527-2006《铜及铜合金拉制管》

GB-T 4423-2007《铜及铜合金拉制棒》

YS-T662-2007《铜及铜合金挤制管》

YS-T649-2007《铜及铜合金挤制棒》

D.2 厂家需提供质量保证文件(如合格证、质量保证书等)作为验收依据,必要时也可由质检部抽样送专业检测机构进行“力学性能分析”,对其体现力学性能的元素含量进行检测(分析方法按GB/T1527进行)。

E、产品应试制及送样,甲方封样后方可批量生产,但仍按上述标准进行质量控制和验收。

9.3.2做旧后的H59铜型材、H62黄铜板不得有任何的磕碰、凹凸等影响产品质量外观的缺陷,否则返厂整改直至合格为止;

9.3.3完成的H59铜型材、做旧H62黄铜板,同批次产品以及同种颜色的不同批次产品在1米的人眼视力范围内,经表面喷涂以后,不应有明显的做丝质量和着色色差;

9.3.4已经表面喷涂的铜板,应无明显肉眼可见色差。

9.4铜板的包装、防护、运输。

成品铜板的包装采用软包装+硬包装的方式,即制作完成后先用气垫膜包好,再用硬木箱装箱。包装箱贴标签编号,确保在每个环节中都有专人负责保管。

10 重点难点

10.1 铜板“氧化着色”颜色着色后,必须在24 小时内实现喷涂。即便如此,氧化着色后的铜板也必须马上采用热风机立刻吹干铜板表面并无胶贴膜包装,延缓大气继续氧化。

10.2 大量异形板、挑檐造型、灯槽造型、巨柱、凸窗等需要用Solidwork 建实体模型进行下料,费时费力。需要决策方重视并投入适当技术力量进行大量拆图工作,技术人员在拆图过程中需随时和生产加工工艺部门做好“工艺落地”性讨论,确保加工图纸工艺可行。

10.3 铜材比较贵重,需要准确的画出每一块铜板的加工图和放样出每一块铜板的展开图,着重依靠三维下料软件和套裁软件,并做好三级图纸审核,提高面材和线材的套裁率;

10.4 在不改变建筑风格的基础上,对超大板块进行拆分并采取密缝插接,搭接方式为本工程自创,需要保证插接的紧致和平整。

11 结语

通过上述调研和大量样件样板制作,摸索出了切实可行的加工工艺方法和检验控制要求,为工程的实际运作打下了坚实的基础,成本得到了有效控制,大幅提高了利润,也为我们积累了类似工程的各方面经验。

作者单位:北京佑荣索福恩建筑咨询有限公司