例c使用醇型胶双效助剂制作胶料,其方法如下:取100份常用的聚二甲基硅氧烷,加入85份经脂肪酸处理的沉淀法白炭黑(比表面积为32m2/g),0.6份醇型胶双效助剂,0.2份钛酸酯混合成胶料,装入密封筒中保管,而后挤出亦用于粘接铜、铝、聚氯乙烯及ABS等物料。

取c胶料与a胶料并在相同的条件和方法下进行性能测试。

2) 应用于高性能建筑密封胶

醇型双效助剂可用于建筑密封胶中得到更高强度的密封胶。高强度密封胶的制作方法如下:先有低粘度的HO(Me2SiO)nH在BuMe2SiOLi催化及55℃下与醇型胶双效助剂反应3h,得到储存稳定的由醇型胶双效助剂的嵌插的生胶(旋转粘度计测得其黏度(25℃)为45Pa.s),再混入白炭黑、Ti(OPr-i)4,混合过程中不出现黏度高峰,得到的胶料装入密封筒中。挤出胶料在常温空气中硫化5d,得到不发黏的硫化胶,其拉伸强度达10MPa,断裂伸长率达880%,绍尔A硬度为40。

低模量密封胶可加入醇型胶双效助剂作链增长剂配得,例如,在100份内含氯铂酸配合物催化剂的ViMe2SiO(Me2SiO)SiMe2Vi中,混入1份醇型胶双效助剂及0.2份钛酸酯,再加入85份经脂肪酸处理过的碳酸钙,得到密封胶,装入密封筒中。而后将其挤成薄片,在室温及30%相对湿度下,表干时间为60分钟,硫化3天后,其绍尔A硬度为15,拉伸强度为1MPa,断裂伸长率为1600%。

醇型双效助剂用于改善结构密封胶的强度。由100份黏度低于0.1m2/s的HO(Me2SiO)nH、80份经油酸处理过的碳酸钙、0.1份Bu2Sn(OAc)2及0.5份的醇型胶双效助剂混成胶料,涂在玻璃片上,于20℃及30%相对湿度下硫化5d,硫化胶的拉伸强度为2MPa(起始),在50℃水中浸泡100d后拉伸强度为1.9MPa。

醇型胶双效助剂应用于醇型RTV胶中对胶的影响、分析及用量建议

乙烯基含量对硅橡胶的物理力学性能影响 图(1)为乙烯基含量对硅橡胶物理力学性能的影响,基本配方是生胶(HO(Me2SiO)nH)100份,白炭黑40份,85份碳酸钙,0.2份的钛酸酯,硫化条件20℃30%的相对湿度,硫化时间24h。其中,视样品的不同,生胶中的乙烯基含量各异。由图(1)可以看出,乙烯基质量分数为0.13%时硫化胶有优异的物理力学性能。

醇型胶双效助剂用量对硅橡胶的物理力学性能影响 图(2)为醇型胶双效助剂用量对硅橡胶物理力学性能的影响,基本配方:生胶(HO(Me2SiO)nH)100份,白炭黑40份,85份碳酸钙,0.2份的钛酸酯,硫化条件20℃30%的相对湿度,硫化时间24h。其中,视样品的不同,生胶中的醇型胶用量各异。

由图(2)可以看出,醇型胶双效助剂的用量对硅橡胶物理力学性能的影响有一个最佳值。醇型胶双效助剂用量为2份时硫化胶的物理力学性能最好。

依据实践经验:当生胶含量占总胶质量的30%以上时,醇型胶双效助剂的用量为3‰时即可实现硫化速度快,粘结范围广,粘结力强等性能特点;当生胶含量不足总胶质量的30%时,醇型胶双效助剂的用量为6‰亦可实现硫化速度快,粘结范围广,粘结力强等性能特点。

醇型胶双效助剂对硅橡胶影响的理论分析

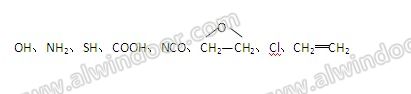

醇型胶双效助剂是以ViSi(OMe)3、HSi(OMe)3等为主要原材料基于乙烯基POSS技术研发的倍半硅氧烷,其中两个乙烯基、十八个甲氧基官能团且整体呈对称态的分子其含量高达60%,这种分子具有卓越的化学力学性能。双乙烯基更易与有机化聚合物中的官能团如:

等反应使材料形成复杂的网状结构而又不致硬度过大,且粘结的更加牢固;此分子的甲氧基水解后有三到四个≡Si—OH与基材表面生成三、四个稳定的≡Si—O键合,从而使得硅烷得以和无机物或金属连接的更加牢固,一般偶联剂的单个硅原子和基材表面仅形成一个键合,剩下的≡Si—OH或者与其他硅烷中的≡Si—OH缩合,或者保持游离状态。由于醇型胶双效助剂的分子拥有数十个活性交联点,分子比表面大、表面张力大、润湿能力强所以添加本助剂的醇型RTV胶硫化速度比常规醇型胶快,在同等的硫化条件下硫化速度可提高70%;醇型胶双效助剂分子大多呈对称状态,所以当材料收到外力时,通过集中交联点,将应力均匀分散到众多的分子链上,不至于使材料破坏,从而显示出高强度。

结语:

1)概述过去的和近年的醇型RTV胶的现状,对其优缺点进行简要评述;指出在环保节能的大环境下,醇型胶具有较大的发展潜力。

2)醇型双效助剂在醇型胶上的应用可以从分子水平上解决过去醇型RTV胶硫化速度慢、粘接性能差的难题;为醇型胶在我国硅橡胶行业中的发展取得实质性突破奠定良好的基础。【完】  上一页12下一页 上一页12下一页

|