经过多次试验,分别对复合时上下型材定位,可完全解决单根中空隔热条型材在滚压时,极易变形和扭曲的缺陷,并可根据型材大小调整进出口大小,且通过加工不同大小和形状的定位部件,及根据变形情况,分别调节两侧辅助定位部件压紧力,原则适用于所有形状和截面型材,通用性好;所以,采用优化设计型材隔热槽口需与多点辅助定位工艺配合,才可生产出合格单根中空隔热条型材,并实现量产和产业化,目前我们单根中空隔热条型材平均生产效率率已达到传统双隔热条水平,而最高班产纪录前几位均由单根中空隔热条型材保持;多点定位辅助工艺只需对原滚压设备上做少许改造即可实现,不需重新购置新设备,投资小,可操性强,由本厂设备部门即可完成;加工定位部件用常规加工设备,材料用胶质或塑料,成本低,实现了低成本高效率。

采用优化槽口及多点辅助定位工艺后,成功解决了单根中空隔热条型材滚压变形的难题,经实际检测,形位公差达到GB 5237.1-2008高精级,但型材是否合格,除了形位公差外,其力学性能也是必要的衡量标准,故复合后型材需达到GB 5237.6-2004要求的相关力学性能指标,虽然中空隔热条性能优于单根传统实心隔热条,但由于单根中空隔热条型材仅靠一根隔热条连接型材,仅靠单槽口开齿和滚压,特别是刚性支撑壁开齿齿痕对组合型材剪切性能帮助不大,滚压时刚性支撑壁不发生变形,基本无进给量,故如采用双隔热条型材工艺中开齿和滚压进给量的技术参数,单根中空隔热条铝型材力学性能不稳定,需优化相关技术参数,保证单根中空隔热条铝型材的力学性能达到双隔热条型材的指标,满足国标GB 5237.6-2004要求。

为此,我们专门定制了单根中空隔热槽口开齿轮,加大轮上齿痕深度,并加大开齿轮与槽口下压位置进给量,从而使隔热槽口开齿深度增加,它与隔热条滚压咬合后,可增加槽口与隔热条之间的摩擦力,使复合型材的剪切等力学性能提高;同时加大滚压轮的滚压进给量,增加压盘压力,从而增加压合距离绝对值,采取以上措施后,可以明显提高复合后型材力学性能,经实际检测,单根中空隔热条铝型材力学性能完全达到双隔热条型材和GB 5237.6-2004中隔热型材力学性能指标的要求。

四、新型中空隔热条建筑节能铝型材在门窗中的应用

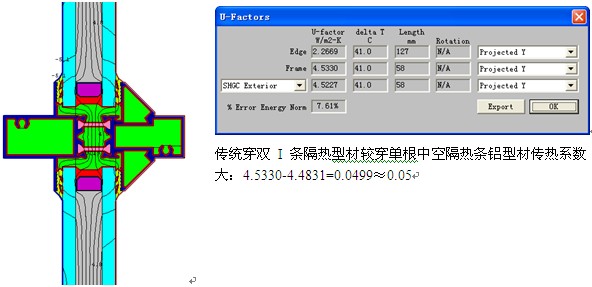

图7 单根中空隔热条铝型材与传统穿条、注胶隔热型材传热系数对比

在结构优化和工艺成熟的基础上,设计开发了一系列节约用料、保温性能可与传统穿条、注胶隔热型材相媲美的单根中空隔热条铝门窗系统,以85系列推拉窗为例,由于单根中空隔热条铝型材可实现型材无腔、单腔设计,与同类产品相比,具有铝材用量少、门窗成本低的优点,可较类似截面双实心I形隔热条隔热门窗系统用量少约2.5kg/m2,对降低门窗成本的作用明显;而在节能方面,以典型的中柱节点为例,采用Therm5.2和Window5.2热工仿真软件对相同截面尺寸和结构的条件下,断桥材料分别采用单根中空隔热条、双实心“I”形隔热条条和聚氨酯隔热胶的三种型材进行仿真计算,其传热系数分别为:4.4831W/m2·K、4.5330W/m2·K、4.7126W/m2·K,如图7所示,相比传统穿条、注胶隔热结构,单根中空隔热条铝型材的传热系数不比其差且有不同程度的减小,保温性能优越,是一种性价比极高的新型节能铝材。

五、结论

通过采用优化的单根中空隔热条与单隔热条槽口,结合对设备及滚压轮的改造或订制,可在实际生产中实现多点辅助定位,并通过如加大滚齿深度,减少滚压进给量等的新工艺,保证型材复合精度,解决了力学性能不稳定,生产效率低、形位精度差,难以实现批量生产的难题,并成功将其应用于节能门窗系统的设计开发,经检测,完全符合国标相关要求,实现了单根隔热条型材达到两根隔热条型材的性能指标。

(1)成功开发了单根中空隔热条节能铝型材,形位公差与力学性能均达到了双隔热条型材水平,符合国标要求;

(2)开发出一整套单根中空隔热条铝型材加工工艺,生产效率和成品率达到或超过原双隔热条型材技术水平,解决了量产和产业化难题;

(3)开发出保温性能优越、节约用料、结构独特的单根中空隔热条门窗系统,性能达到了双隔热条门窗系统水平,并符合国标相关性能要求。【完】

上一页123下一页

上一页123下一页

| 此文由 中国幕墙网 www.alwindoor.com 收集整理,未经许可不得转载! |

| 我要评论 (已有*人参与评论) |

| | 【回到顶部】 |